台车参数

|

油缸

|

型号

|

数量/套

|

|

顶升油缸

|

180*300

|

4

|

|

平移油缸

|

100*300

|

4

|

|

侧向油缸

|

100*300

|

4

|

|

台车行走

|

型号

|

数量

|

行程m/s

|

|

主行走

|

齿轮式减速机

|

4

|

|

|

副行走

|

行走轮

|

4

|

|

|

台车配件

|

型号尺寸

|

|

液压油管

|

双层钢丝 约280米

|

|

对丝

|

16对18 18对18 三通

|

|

螺丝

|

8.8级 10.9级 高强度

|

|

销子

|

直径35mm*110mm 35mm*120

|

|

链条

|

24A节距38

|

陕西金兴钢结构有限公司

台

车

安

装

手

册

电话:029-68871188

手机:18602916611

公司地址:西安市未央区金桥国际

工厂地址:陕西省西安市户县大王镇

目录

..部分 简介

一、概要

二、各部分组成

三、机、液、电系统

四、主要技术参数

第二部分 安装及使用

一、台车的安装

二、台车的使用

三、注意事项

..部分 简介

一、概要

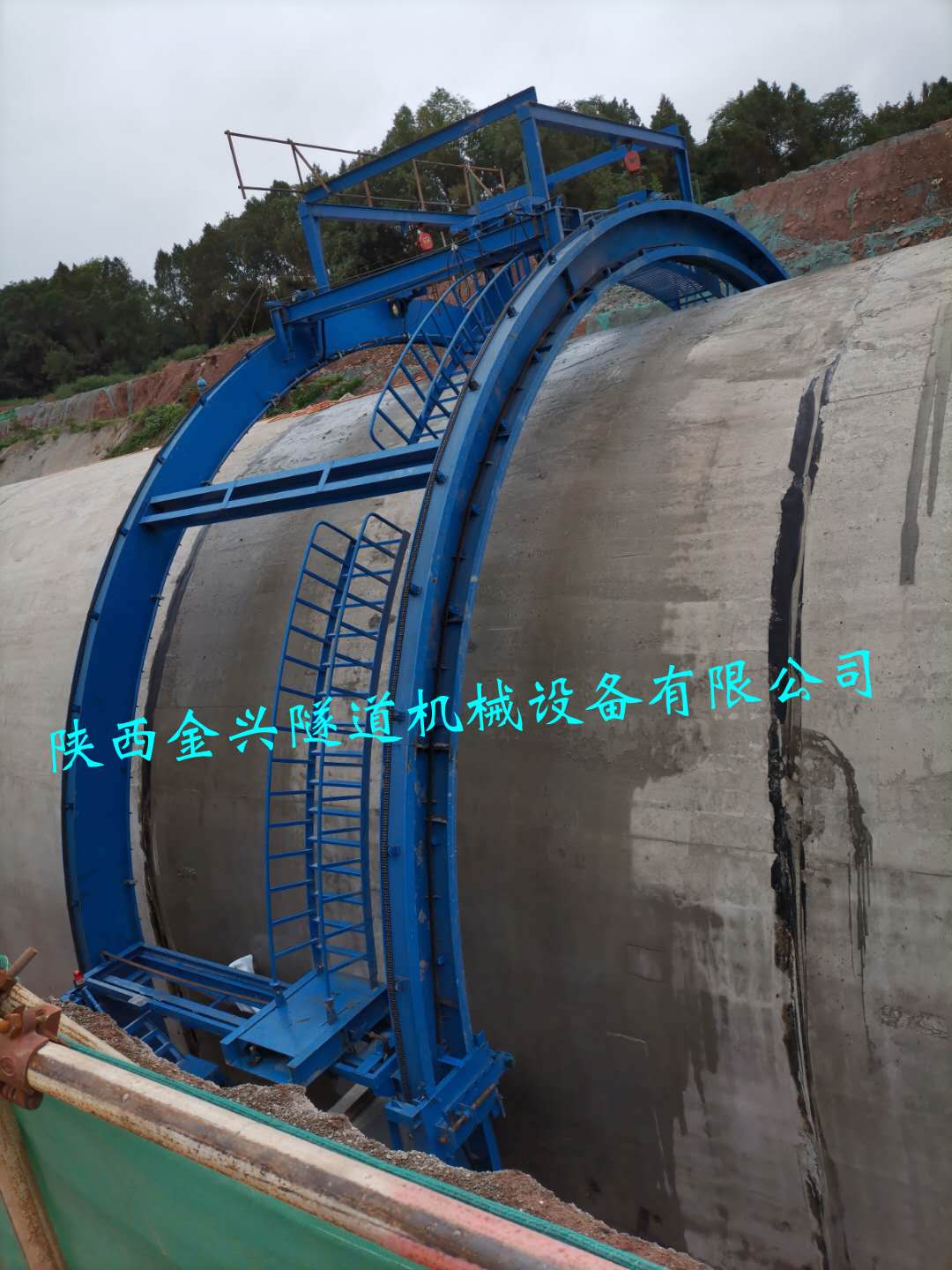

全断面钢模板衬砌隧道台车(简称台车),是以电动机驱动行走机构带动台车行走,利用液压油缸和螺旋千斤调整模到位及收模的隧道混凝土成型的机器。它具有成本较低、结构可靠、操作方便、衬砌速度快、隧道成型面好等优点,广泛使用在电站、铁路及公路隧道中。有全圆、马蹄形、城门拱形,它使用与任何曲拱断面,不管是单线铁路隧道,还是三车道高度公路隧道等。

二、各部分组成

台车一般由模板总成、托架总成、平移机构、门架总成、行走机构、液压系统、侧向支撑千斤、门架支撑千斤等组成。

1、模板总成:模板有两块顶模,两块边摸构成横断面,顶模与顶模之间通过螺旋连接成整体,边模与顶模通过绞耳连接,模板每节一般做成1.5米宽,由8节组合成12米衬砌长度,模板之间均由螺旋连接而成。模板上开有品字型工作舱,顶部设有注浆装置,供操作及检查用。

2、托架总成:托架主要承受浇筑时上部混凝土及模板自重,它上承模板,下通过液压缸和支撑传力于门架。托架由两根纵梁,多根横梁及立柱组成。

3、平移机构:一台液压台车,平移机构前后各一套,它支撑在门架边横梁上,平移滑座上的液压油缸(GE160/90)与托架纵梁连接,通过油缸的收缩调整模板的竖向定位及脱模,其调整行程200mm,额定工作压力160kg/cm2,.大推力28吨,.大承载力50吨,水平方向上的油缸(GE90/50)用来调整模板的衬砌中心与隧道中心是否对中,左右可调行程100mm,工作压力160kg/cm2,.大推力9吨。

4、门架构成:门架是整个台车的主要承载构件,它由横梁、立柱、纵梁通过螺栓连接而成,各横梁及立柱间通过连接梁及斜拉杆连接。液压台车的门架由钢板或型钢组焊而成整个门架**有足够的强度,刚度和稳定性。

5、主从行走结构:液压台车的主从行走结构各两套,它们铰接在门架纵梁上。主从行走结构由Y系列电机驱动一级齿轮减速后,再通过两级链条传动减速,行走速度约8M/min,行走齿轮直径¢400mm。

6、侧向液压油缸:侧向液压油缸主要为模板脱模,同时起支撑模板的作用。侧向液压油缸(GE100/63)工作压力160kg/cm2。.大推力11吨,.大拉力6.6吨,根据衬砌厚度选用4个液压油缸。

7、托架支撑千斤:它连接在门架纵梁下面,台车工作时,它顶在轨道面上,承受台车和混凝土的重量,改善门架纵梁的受力条件,**台车工作时门架的稳定。

三、机、液、电系统

1、机械系统

台车行走采用两套机械传动装置,通过一级齿轮减速器和两级链条减速后驱动台车行走。为实现两套驱动装置同步,采用两台电机同时启动。为满足工况要求,电机可正反转运行。

2、液压系统

台车液压系统采用三位四通手动换向阀进行换向,实现油缸的伸缩,左右侧向油缸各采用一个控制,四个竖向油缸各一个换向阀控制,拱架平移油缸各一个换向阀控制。利用液压锁对竖向油缸进行锁闭**施工浇筑时竖向油缸工作的可靠性。

当换向阀处于中位时,系统卸荷,防止系统发热;直回式回油滤清器和集成阀块简化了系统管路。

3、电器系统

电器系统对油泵电机的起停机的正反转运行控制。行走电机设有正反转及过载保护。

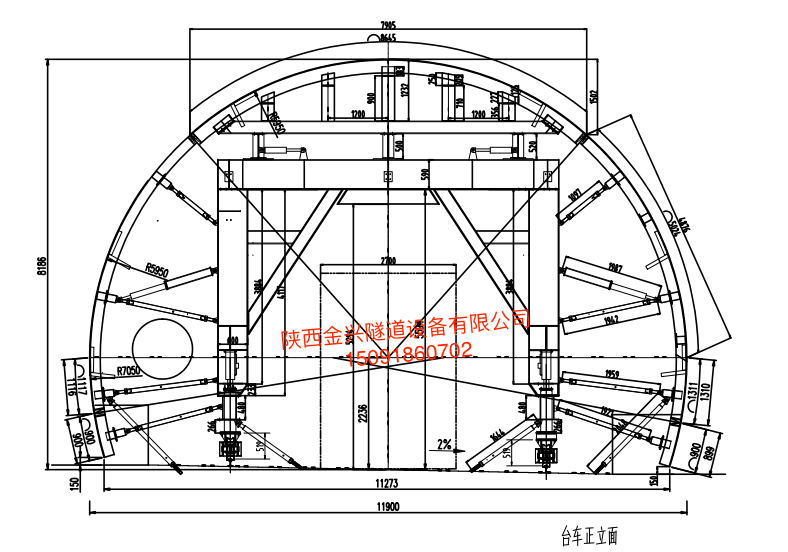

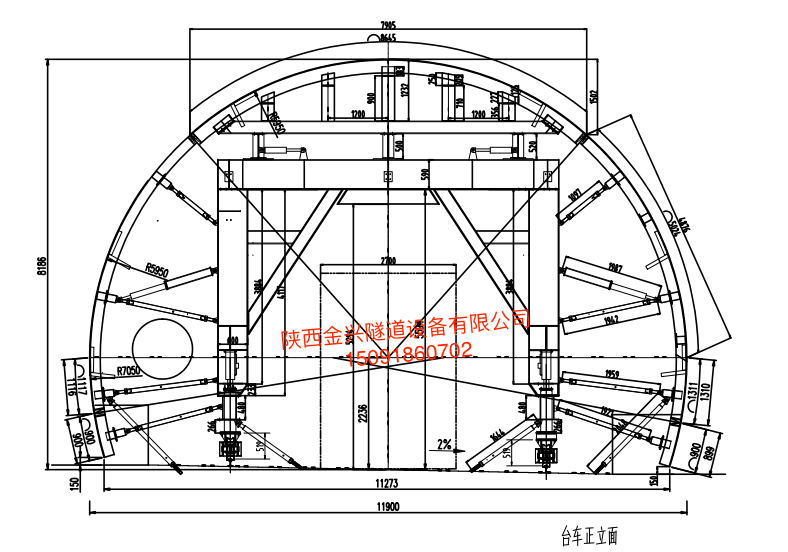

四、主要技术参数

1、一个工作循环的理论衬砌长度:12米

2、衬砌厚度(包括超挖回填厚度):500mm

3、轨距间距:7600mm

4、呈拱半径R1=5480mm,

5、台车运行速度8m/cm2

6、液压系工作压力:160kg/cm2

第二部分 安装及使用

一、台车的安装

台车的安装分洞内和洞外安装。洞内安装必须现在洞壁上先固定好起吊锚杆,利用手拉葫芦起吊台车部件;洞外安装则通过汽车液压起重机起吊部件,将台车安装好后,启动行走机构将台车开进洞内。

台车的安装应遵循以下步骤:

1、确定安装的基准:按总图要求,检查地面是否平整,如有坡度(一般为2%),检查坡度是否满足设计要求,否则,轨道地基该挖则挖,该填则填,以**安装的基准。

2、铺设轨道:轨道选用p43kg/m型钢轨,高度为140mm,支撑在150mm高的枕木上。轨道必须固定;轨道中心距必须达到设计要求,误差不得大于10mm;轨道高程误差不得大于20mm;轨道中心与隧道中心误差不得大于20mm;枕木强度应满足承载要求,其横截面为200mm*150mm,长度为600mm,铺设间距为500mm。

3、门架的安装:安装门架时,横梁与立柱,立柱与门架纵梁及各连接梁和斜拉杆的连接必须牢固,各固定螺旋必须拧紧;行走轮中心应与轨道中心重合,误差不得大于5mm。整个门架安装好后,找准两根纵梁的中心线,其对角线长度误差不得大于10mm。

4、平移小车到位:两套平移小车支撑在门架两根边横梁上,调节油缸应调节在行程中位。

5、装托架总成:先安装托架纵梁,两根纵梁支撑在平移小车上的液压油缸上,然后,依次安装边横梁,中横梁边立柱中立柱及各支撑螺旋千斤,注意纵梁中心线与门架中心线平行。两根纵梁中心线的对角线长度误差不得大于20mm.

6、安装模板总成:模板的安装应先顶模,将全部顶模安装到位后,再挂左右边摸,接着安装千斤连接梁及各侧向支撑千斤。

7、装液压站及液压管道,配接电气线路。

8、部件的检查:台车安装完毕后,全面检查各部件各部位螺旋连接是否有松动,各连接销子是否转动灵活,各螺旋千斤伸缩是否达到设计要求,有关液压件及管道是否有渗漏,电器接线是否安全绝缘等。

9、检查各设计尺寸:检查台车各重要尺寸是否达到设计要求。

(1)台车轨道面至模板.高处的高度。

(2)模板左右边缘的理论宽度。

(3)模板轨道中心距,如地基有坡度,检测左右轨面高度。

(4)模板左右边缘与地基度是否与设计尺寸吻合等。

二、台车的使用

使用台车必须严格按照操作顺序及要求,正确使用与维护,以确保台车安全正常工作,并延长其使用寿命。

1、台车行走和就位

(1)台车安装完毕后,台车行走减速器加满齿轮油,所有千斤丝杆加上黄油。检测各部结构是否到位,检查各部位螺旋连接是否牢固,各连接销必须可靠且转动灵活,然后进行初步调试。要求各螺旋千斤动作可靠,各基本尺寸达到要求。

(2)确定台车工作位置的轨面标高正确后,**轨道相对隧道中心线堆成,轨面平整。

(3)准备工作完成后,台车即可就位,就为前让液压系统工作。

(4)操作多路换向阀手柄,让侧向油缸收回,是下模总成回缩。

(5)收回竖向油缸,使上模总成下降,在油缸动作前,要缩回相应的托架支撑千斤。

(6)为方便脱模,要在模板外侧涂抹脱模剂(建议脱模剂使用机油、机油比柴油(2:1)、色拉油、菜籽油)

(7)旋回门架支撑千斤(基脚千斤),使其离开轨面。

(8)操作台车行走电器按钮,使台车在电机牵引下自动行走到工作位置。

(9)台车就位后,锁定行走轮,旋出基脚千斤撑紧钢轨,防止台车移动。

2、立模

(1)合上模板台车的电源开关,按下油泵电机启动按钮,让液压站工作,配合测量人员,操作多路换向阀手柄,通过调整,使模板外形达到施工要求。

(2)操作多路换向阀手柄,让平移油缸工作,左右调节,使模板外形中心线与隧道中心线重合。

(3)操作多路换向阀手柄,让竖向油缸工作,升降调节,使上模总成外形达到施工要求。

(4)操作多路换向阀手柄,让侧向油缸工作,伸缩调节,使下模总成外形达到施工要求。

注意:

1)四个竖向油缸是由四个换向阀手柄控制,操作时一定要使四个油缸同步。

2)下模总成两边的四个侧向油缸由两个换向阀控制,操作时注意每边两个油缸动作同

步。

(5)台车模板外形达到混凝土施工要求后,应将托架支撑千斤撑紧托架纵梁,把侧向千斤旋出,撑紧千斤连接梁,此时,上下模板总成结合密切。

(6)关好台车前后周边模形板。

3、灌注

(1)把混凝土输送板的输送管接入台车,并利用混凝土搅拌机,混凝土运输车和混凝土输送泵配合作业,即可进行混凝土灌注。

(2)通过工作舱**行模板下部混凝土的灌注和捣固,在灌注过程中陆续关闭工作舱。

(3).后将输送管与模板顶部的灌浆口对接,进行.后少量顶部空间的灌浆。完成后,将管中的多余混凝土掏掉,关闭灌浆口。

(4)当衬砌砼厚度为0.8m时,灌注砼速度必须控制在14m3/小时。当砼速度为1.2m时。其灌注速度必须控制在10m3/小时。假设砼厚度为0.8m,衬砌长度为12m,模板外弧长度为20m。则灌注一模砼时间约20小时。

4、脱模

(1)待砼凝固到工程技术要求的质量时。即可脱模。西安拆除台车前后周边有关的模板,然后启动液压站工作。

(2)收回侧向千斤顶,操作换向阀手柄,缩回侧向油缸,收回下模板总成,使其离开砼。

(3)收回竖向托架支撑千斤顶,操作换向阀手柄,缩回竖向油缸,脱下上模板总成,使其离开砼。

(4)停止油泵电机。

(5)清洗台车,除掉模板表面上粘接的砼,

以上为台车的一个工作循环,继续向前衬砌,则重复上面的步骤。

三、注意事项:

1、每个循环完成后,检车液压站的抗磨液压油用量是否足够,不够时应补加。

2、定期检查行走电机、液压电机的控制电路是否工作正常。

3、每个工作循环完成后,检查各联结螺栓是否松动,销子是否可靠,发现问题及时处理。

4、每次立模时,要切实安装好所有撑地螺旋千斤,否则灌注过程中会造成模板变形或跑模。

5、灌注时,左右连模板应对称灌注,**台车受力平衡,两侧砼面高差不得大于500mm。齐拱线以下、尽量灌注慢、根据实际情况、灌注一辆车后,需停止半小时到一小时的促凝时间。

6、砼凝固时间不宜过长,否则会造成模板变形。

7、用注浆口灌注顶模过程中,要随时观察砼是否注满,注满后要及时停止灌注。否则会造成模板变形。

8、灌注时,如实际厚度大于设计许可厚度时,要对门架结构及有关支撑进行必要的加强。

隧道砼衬砌模板台车方案

一、总体

**隧道左洞长448m,右洞长480m,根据工程实际和既有资源,每洞

单独投入一台模板台车进行洞身二次衬砌,其中左洞台车长10.5m(约重72t),右洞台车长12.0m(约重82t)。厂家制作组配件,现场安装、装饰和配套。台车为全液压脱(立)模,电动减速机自动行走,由模板部分、台架部分、液压和行走系统四部分组成。型号规格及主要技术参数:

台车通过净空尺寸:6*4.2m

台车行走速度:10m/min(坡度小于5%)

单边脱模量:100mm

水平调整量:+100mm

系统压力:160kg/cm2

油缸.大行程:(竖向、侧向)300mm

详见附图。

二、强度刚度验核(1、参考文献:《机械设计手册..卷》机械工业

出版社出版。2、计算条件:按每小时浇灌2m高度的速度,每平方米承受 5T载荷的条件计算。)

2.1、面板校核 (每块模板宽1500mm,纵向加强角钢间隔250mm)

计算单元图:

其中:q—砼对面板的均布载荷 q =0.5Kgf/cm2

2.1.1、强度校核模型

根据实际结构,面板计算模型为四边固定模型

b2smax=a()qt公式:

其中 α——比例系数。 当 a/b=150/25=6 α取0.5

t——面板厚 t=0.6 cm

b——角钢间隔宽度 b=25cm

σmax—— 中心点.大应力

得σmax=0.5x(25/0.6)^2x0.5=434 Kgf/cm2<[σ]=1300Kgf/cm2。合格。

2.1.2 、刚度校核

见强度校核模型 wmax=b()tb4qE公式:t

式中:β——比例系数。由 a/b=150/25=6 β取 0.0284

E——弹性模量 A3钢板E=1.96x106 kgf/cm2

ωmax——中点法向.大位移。 wmax=0.0284′(250.8)′40.5

1.96′106得:′0.8=0.0055cm

中点法向位移ωmax=0.0055cm<0.035cm。 合格。

2.2、面板角钢校核。

2.2.1、计算单元

2.2 .2、强度校核

2.2.2.1、计算模型

根据实际结构,角钢计算模型为两端固定。

2.2.2 .2、强度校核 Mmax=ql2公式:12 [x=L,.大弯矩在两端处] 2

得:Mmax=12.5′15012

ql2=23437 kgfcm 公式:M=24 [x=L/2 角钢中点弯矩] 2

得:M=12.5′150

24=11718 kgfcm 由s=M

W 如图:

W=BH3-bh37.1′6.3-5.5′5.733

6H=

smax=234376′7.1=30.66 cm3 所以 两端30.66=764kgf/cm2<1300kgf/cm2

中点s=11718

30.66=382kgf/cm2<1300kgf/cm2 。合格。

2.2.2.3、刚度校核。

见强度校核模型。 ymax=

33ql4公式:

I=BH384EI(中点挠度) -bh

12=108.87 cm4 12.5′150

64得ymax=384′1.96′10′108.87=0.077cm

aH2+bd22.4′25+147′0.822ey1=2(aH+bd)=2(2.4′25+147′0.8)=4.48

ey2=H-ey1=25-4.48=20.52

得:Wz1=216994.48

21699

20.52=4843 cm3 Wz2==1057cm3

s1=2109374843故:面板端应力:=43.5 kgf/cm2<1300 kgf/cm2

腹板端力:s2=2109371057=199.5 kgf/cm2<1300kgf/cm2 由于实际应力小于许用应力。故不用再校核刚度。

2.4、门架强度校核:

2.4.1、计算单元:

F=0.5x0.5x900(模板长)x385(有效受力高度)/5(门架)=17325kgf

2.4.2、计算模型:

门架中。A-A截面(正中间)为门架整体抗弯受力的.大集中点,故只校核A截面抗弯能力。

B-B截面为门架立柱的抗弯受力的.大集中点,故还需要校核B—B截面的抗弯能力。

2.4.3、公式:

门架横梁A-A截面如上图

W=BH3-bh3

6H=(30x90^3-16x87.6^3)/(6x90)

=20582cm3

M=425F=425x17325=7363125kgfcm s=M

W故:=7363125/20582=358kgf/cm2<1300kgf/cm2 。合格

门架立柱B—B截面如上图

W=BH3-bh3

6H=(30x65^3-16x62.6^3)/(6x65)=11060cm3

M=210F=210x17325=3638250kgfcm s=M

W故:=3638250/11060=329kgf/cm2<1300kgf/cm2 。合格

三、主要组成部分及材料

3.1、模板部分:模板面板的材质及型号采用Q235δ10;模板腹板的材质及型号采用Q235δ14;模板连接板的材质及型号采用Q235δ12;模板支撑角钢的材质及型号采用L75X50X6;模板槽钢连接梁的材质及型号采用[180#对扣组焊。

3.2、上部台架部分:上纵梁的材质及型号采用Q235δ12、δ16的板材组焊;连接横梁的材质及型号采用H钢250X175;立柱的材质及型号采用槽钢200#、工钢200#;横撑的材质及型号采用槽钢160#。

3.3、门架部分:横梁的材质及型号采用Q235δ10、δ12、δ16的板材组焊;立柱的材质及型号采用Q235δ10、δ12、δ16的板材组焊;下纵梁的

材质及型号采用Q235δ12的板材组焊;门架斜撑的材质及型号采用槽钢200#对扣组焊及工钢200#;门架连接梁的材质及型号采用H钢250X175;门架水平及侧向剪刀架的材质及型号采用槽钢120#。

3.4、平移机架:平移小车以组焊件及机加工件组成;平移架的材质及型号采用槽钢160#组焊件。

3.5、行走系统:行走电机Y10L-6 2台,减速器ZSY200-50 2台等。

3.6、液压系统:油泵CB202S/16Mpa 1台,油泵电机Y12S4 1台,电磁制动器MSZD1-200 1台等。

3.7、附件:侧向及顶地千斤的材质及型号采用无缝管φ102X6及机加工件组成;顶升及基础千斤的材质及型号采用无缝管φ110X6及机加工件组成;行走系统的材质及型号采用Q235δ12、δ16的板材组焊;使用过程中增加附着式振捣器、楼梯和木板通道,安装防护网和照明设施。

四、钢结构加工工艺

4.1、下料、矫正和弯曲。

4.1.1、下料:

1、≤10mm厚的钢板均采用剪板机进行剪切,剪切后用手砂轮对板边毛刺进行修整。

2、>10mm厚的钢板,采用自动气割机切割,切割后用手砂轮对板边毛刺进行修整。

3、若对精密组焊件,切割后仍不能达到组焊精度,则需刨边,焊接坡口用气割或刨边成形。

4、容许偏差:钢板长度及宽度的偏差不超过2mm,型钢长度偏差不超过2mm。

4.1.2、矫正:

钢模板矫正后允许偏差:

1、钢模板横向不平整度在1m范围内不超过1mm。

2、型钢不直度在1m范围内不超过1mm,无论多长.大不超过3mm。

4.1.3弯曲:

模板面板用10mm钢板冷弯成形。其容许偏差为与构件组焊后,采用和构件等弧长的样板进行检查,其任何一点间隙不大于2mm。

4.2、部件组焊

4.2.1为**组焊后的部件尺寸要求,须:

1、焊前进行拼装检查,复核组焊尺寸;

2、单个零件上适当留出焊接收缩余量;

3、组焊时为确保部件精度要求,采用了必要的台卡具;

4、焊接时根据不同的焊接件,适当控制电流,并采用合理的焊接顺序,尽量减少焊接变形;

5、必要时,进行组焊实验,调整焊接工艺,修整卡具,然后进行正式组焊。

6、模板和门架各部件中,除不连续焊和缀板焊接外,均为主要受力焊缝,必须**焊缝尺寸及焊接质量,为此:

(1)采用结构钢焊条T42型各种焊条。焊条使用前在适当的温度下进行烘干。

(2)焊前仔细清除焊接部位的铁锈、油污、污泥及气割熔渣,对焊接坡口不符合要求的进行适当处理。

(3)对焊接缝和模板拼接出的贴角焊缝必须有一定深度的熔透性,对不符合要求的清除重焊。

(4)对焊后不要求回火处理的焊件,进行矫正处理,矫正处理时不得损伤原材料和焊缝。

4.2.2、组焊矫正后,允许偏差:

4.2.2.1、模板部分

1、每拼装一块模板,相邻两块模板间距偏差不大于1mm;

2、每拼装一块模板后,宽度、长度偏差均不大于1mm;

3、工作窗宽度、长度偏差均不大于2mm;

4、每拼装一块模板,均在组合卡具内进行组焊,待冷却后脱卡,不得有任何变形。

4.2.2.2、门架部分

1、对互换性比较多的杆件,均采用模具进行加工。

2、为确保立柱、横梁、纵梁的焊接质量,防止漏焊、少焊,应严格控制焊接顺序。

4.3、钻孔

钻孔必须有严格的工艺要求,确保钻孔精度,对钻空工艺要求如下:

1、各部组焊件上的孔,一般情况下在组焊后进行钻孔。

2、对有互换性要求的构件,其钻孔采用样板模具进行。样板模具上的孔采用精密划线方式划出,样板上的孔位误差不得超出下列限度:

(1)、相邻钻孔套中心间距±0.25mm;

(2)、板边钻孔套中心间距±0.35mm;

(3)、对角线钻孔套中心间距±0.3mm;

3、钻孔光洁度:钻孔后孔面光洁度确保为25μm,清除孔面的飞边和

毛刺。

4.4、试拼装

为对设计性能和加工尺寸进行检查,在钢模台车加工完毕后,即进行试拼装。试拼装时,按使用状态装齐全部零部件、螺栓、丝杆、液压及行走系统。试拼装时,不得使用重锤敲打,螺孔或销孔不用过冲,不扩孔。如发现孔或销位不对时,应慎重研究,妥善处理。

4.4.1、模板拼装允许误差为::

1、模板直径(任何部位)±8mm,长度±14mm。

2、模板两端托梁内侧构成的对角线长度±15mm。

3、模板所有接缝与模板工作窗的接缝均应密贴,允许缝隙不超过2mm,且不允许有凹凸不平现象。

4、板纵向的铰耳均在同一轴线上,以**转动自如。

4.4.2、台车门架允许的拼装误为:

1、门架净跨度±4mm。

2、两端门架间距±7mm。

3、门架立柱中心线构成的对角线误差为±10mm。

4、门架立柱中心线和垂直油缸的同轴度为1/1000。

5、沿纵向排列的侧向油缸和侧向丝杆千斤在同一平面内。

6、垂直油缸收缩到.低位置时的顶面应在同一水平面内。

4.5、台车组装完毕后就进入产品出厂前的综合检验。

首先,检测模板的外表面轮廓,平面度误差在5mm以内,每块模板之

间的接合缝在2mm以内,局部接合缝允许在3mm内,模板与模板之间的错台在2mm以内,局部错台允许在3mm内。

其次,检测液压系统的运转是否正常。用调压阀将系统压力调整到的额定压力16Mpa,重复油缸的伸缩动作100次,监测各个动作油缸伸缩是否正常,是否有漏油、发热的情况。在动作时并监测模板动作时,台车各部位是否有干涉。

.后,检测电器系统的运转是否正常。将电机开启后,检测其起动电流和运转电流是否正常,各元件的接触是否正常,运转120分钟后,电器系统是否过热。

在出厂检验的各项中,如有任何一项检测不合格台车都不允许出厂,质检部门不得发给出厂合格证。

4.6、涂漆和编号

在钢模台车试拼装达到设计要求后,再进行除锈、涂(喷)漆、编号。涂漆前,先行除锈,清除焊渣、污垢,在干燥的情况下涂漆。

4.6.1、涂漆:

1、与混凝土直接接触的模板表面涂清漆一遍。

2、不与混凝土直接接触的模板内表面,以及幅板、纵梁上部台架等先涂一层防锈漆,待干后再涂一遍红色油漆。

3、门架的横梁、立柱、纵梁等先涂一层防锈漆,待干后再涂一遍红色油漆。

4、台车的楼梯,走道,平台,脚手架等只涂一遍防锈漆。

5、油缸涂蓝漆。

6、行走机构先涂一层防锈漆,待干后再涂一遍黑色油漆。

4.6.2、编号:

为便于零部件的识别,**现场顺利组装,加快现场组装速度,台车主要零部件在试拼装后进行编号。编号采用深蓝色油漆在零部件的醒目位置,整齐、有规律、美观、清楚。

5.1.1、质量检验

1、各部件连接牢靠,无松动;

2、钢模板横向不平整度在1m范围内不超过1mm,外表面轮廓,平面度误差在5mm以内;

3、模板间接缝在2mm以内,局部结合缝允许在3mm以内,错台在2mm以内,局部允许在3mm以内;

4、液压压力到额定压力16Mpa,重复油缸伸缩动作,油缸伸缩正常,无漏油、发热现象,且对台车各部位无干涉;

5、电机开启后,启动电流和运转电流正常,各元件接触正常,运转120min后,电器系统无过热;

6、行走自如,无阻滞。

衬 砌 台 车 签 收 单

施工单位: 验收日期:

|

项目

名称

|

|

工程

地点

|

|

|

完成验收时情况 :

台车已安装完毕,台车质量符合技术要求,各项操作正常。

施工方签字:

台车已打混凝土 模, 台车符合施工要求,各项操作正常。

施工方签字:

|

|

施工方签字: 安装人员签字:

身份证号: 身份证号:

电话: 电话:

日期: 日期:

|

陕西金兴桥遂机械设备有限公司

电话:18602916611

当前位置:

当前位置:

工程业绩

工程业绩

相关案例推荐

相关案例推荐