台 车 参 数

液压部分

|

油缸

|

型号

|

数量/套

|

|

主油缸

|

180*300

|

4

|

|

侧模油缸

|

100*300

|

4

|

|

平移油缸

|

100*300

|

4

|

台车行走

|

台车行走

|

型号

|

数量

|

行程M/S

|

|

主行走

|

齿轮式减速机

|

4

|

|

|

副行走

|

行走轮

|

4

|

|

台车配件

|

台车配件

|

型号尺寸

|

|

液压油管

|

双层钢丝 约280米

|

|

对丝

|

16对18. 18对18. 18对22 三通

|

|

螺丝

|

8.8级 10.9级高强度

|

|

销子

|

直径35mm*110mm 35mm.120mm

|

|

链条

|

24A节距38

|

|

|

陕西金兴钢结构有限公司

台

车

安

装

手

册

电话:029-68871188

手机:18602916611

公司地址:西安市未央区金桥国际

工厂地址:陕西省西安市户县大王镇

目 录

前言.................................................................................2

一、安装...........................................................................3

二、调试...........................................................................5

三、使用说明.....................................................................6

四、注意事项.....................................................................8

五、附图总体尺寸..............................................................11

六、主要技术参数..............................................................12

七、液压系统原理图...........................................................13

八、电器系统原理图...........................................................14

九、台车例行保养..............................................................15

前 言

全液压砼衬砌钢模台车是我公司根据各种隧道、涵洞不同断面尺寸和施工要求而专门设计制造的。是用于混凝土衬砌的非标产品。该产品目前已经广泛应用于铁路、公路、引水洞等施工中。不仅具有全液压立模、脱模、自动行走等功能,而且具有衬砌表面光洁度、衬砌速度快、功效高的特点。

一、安装

安装模板台车前工地应提前做好枕木和钢轨的铺设工作,铺设地面基础应牢固平整,位置正对隧道口,两轨中心距必须确保一致为6.268米。

安装步骤如下:

(一)、行走部分的安装:

首先将组装好的四套行走系统和顶升结构支撑于轨面,然后将两条下纵梁安装于行走系统上并支撑平稳,而且台车四个角支撑点必须在同一水平线上,紧固螺栓,调整对角线尺寸。

(二)、门架部分的安装:

安装门架时,先把各立柱和横梁按榀(pin)与榀的顺序规格在地上组装好,装上斜支撑,然后按顺序吊装在两条下纵梁上,每榀之间用纵向连接梁和斜拉剪刀架(或八字撑)连接好,并在两条斜拉剪刀架交叉处焊牢,然后按图纸调整好各尺寸,并紧固各部分螺栓。

(三)、上、中纵梁的安装:

吊装中纵梁于横梁中点,紧固螺栓,然后吊装两边上纵梁并量好两对角线尺寸距离保持一致,并且加焊止动块,以防后期安装时走位,止动块焊好后,方可进行上部台架的安装。

(四)、上部台架的安装:

按总装图将上部台架横梁按规格、顺序吊装于上纵梁上,把各部螺栓旋上,然后将小立柱按规格逐根安装在上部台架横梁上,旋上螺栓。

(五)、模板的安装:台车模板分上模板和下模板。

1、上模板的安装:

首先按照模板安装图纸进行上模板位置确定,明确后应将..块模板(大

模板)吊装于上部台架,并将螺栓旋上,初步紧固后将第二块模板吊上,先穿上中间连接板连接螺栓,待立柱横梁螺栓穿上后,把中间连接板连接螺栓紧固,(注意连接缝错台)。再将立柱横梁螺栓紧固,不得一次性将所有上模板吊装完毕后再进行紧固螺栓,以确保中间连接板到位。

2、下模板的安装:

安装下模板,注意工作窗的位置,先吊装两侧中间一块模板,按铰耳孔与对应的上模板铰耳孔对正,穿上连接销,然后将模板连接梁吊装在模板内的连接板上,紧固螺栓。将余下的模板按工作窗分布位置从中间依次吊装,调整各模板间接缝,紧固螺栓。

(六)、工作平台的安装:

将工作平台的纵梁和斜支撑拼装好用螺栓紧固于横梁及立柱上,然后把护栏吊装于纵梁上,并紧固螺栓。将扶梯上端与工作平台连接并紧固。

(七)、液压系统的安装:

将油缸按规格依照图纸安装到位,吊液压站于工作平台上定好位,装配好各阀,将油管平整布置,并用液压胶管与油缸、液压站和各阀连接紧。(注意:油缸及油管安装应保证油嘴部位管内的清洁)。

(八)、机械千斤及堵头板的安装:

把侧向千斤和顶地千斤按规格将一头连接铰耳,用连接销安装到位。堵头板逐块用螺栓连接到台车两头模板的副板上。整个安装过程结束。

二、调试

台车安装完毕后,不能马上使用,必须由专业人员进行调试正常后,方可进行到位使用。

调试过程:

首先用电源线将电控箱和各电机连接好,接通电源,检查电机的正反转,然后把液压油加入液压站油箱到规定油位(注意:使用过程中必须始终保持该油位)。启动油泵电机,操纵手动换向阀,使油管和每个油缸充满液压油(将压力调至160kg并及时排空空气)。停止油泵电机,保持压力,检查液压油路有无渗漏,并及时处理。启用油泵电机,操作相应的换向阀,检查竖向举升油缸、两侧侧模油缸、水平推移油缸是否伸缩自如,然后操作换向阀,使台车撑开至工作位置,停止电机。检查台车的整体尺寸是否与图纸相符,并做调整。启动行走电机(注意:先检查前后是否有障碍物)使台车前后行走,检查行走是否正常,有无异常现象和声响并做调整。整个调试过程结束。

三、使用说明:

钢模板台车行走至衬砌位置后可立模,立模前钢模板台车处于脱模状态。

(一)、立模

立模按以下步骤进行:

1.调整台车至衬砌位置后,启动液压站电机操作手动换向阀,使竖向油缸上升。调整钢模板台车模板使其达到预定高度后,将基础千斤顶撑于钢轨上,并旋紧。

2.操作手动换向阀,使水平油缸移动。调整钢模板台车使其中心线和衬砌中心线对齐。

3.操作手动换向阀,使侧向油缸撑出。粗调钢模板台车侧模板至预定位置。

4.安装好侧向千斤顶。

5.关闭电机,来回摇动手动换向阀,使侧向油缸卸压。调节侧向千斤顶,精调钢模板台车侧模板达到灌注状态。

6.启动电机,保持油缸压力。

7.旋紧顶地千斤顶、压缩堵头板。

(二)、注浆:

立模完成后即可进行注浆。注浆之前,钢模板台车外表面需涂抹脱模剂,以减少脱模时的表面粘力。注浆输送口包括工作窗和注浆口。注浆时,先从钢模板台车模板.下排工作窗进行注浆,注浆至混凝土快要齐平工作窗时,关闭工作窗,然后从第二排工作窗进行注浆,依此类推,.后通过注浆口封顶。

在注浆过程中要注意以下几点:

1.注浆时钢模板台车前后混凝土高度差要求不能超过600mm,左右混凝土高度差要求不能超过500mm。

2.注浆到.后封顶前,台车前后应有专人进行观察台车和混凝土动向。当出现观察窗有砼流出时,封堵观察窗,输送泵司机应听从观察人员的指挥,做到一次一次的慢慢操作,观察人员此时应注意台车搭架部位和中立柱下端(门架式下部顶升台车)的变化。当搭接部位下沉2-4mm即为注满,门架式下部顶升台车,以前端第二条上部台架横梁与上纵梁之间无间隙即为注满(此种情况多为欠挖造成),切记不可未经查明原因和作适当处理就进行强行灌注,这样将使台车造成局部或大面积变形。

(三)、脱模

注浆完成以后,必须让混凝土凝固一定时间后再进行脱模。脱模按以下步骤进行:

1.拆掉所有侧向千斤顶、顶地千斤和堵头板。

2.操作手动换向阀,控制竖立油缸。使钢模板台车脱离衬砌面。油缸收缩时,必须分次收缩,切忌一次性强制脱模。油缸收缩行程为160mm-200mm。操作人员在控制顶升油缸回收时,切勿将操作手柄反向。油缸回收时压力表压力小于4Mpa;如回收时压力表压力大于4Mpa,应及时查明原因,切勿继续操作,以防反向操作引起台车弧板、支撑等部位变形。

(四)、行走

钢模板台车脱模以后,启动行走电机,即可行走。

钢模板台车行走时要注意以下几点:

1.钢模板台车必须完全静止后,才能让行走电机换向行驶。

2.当轨向坡度过大,而导致台车行驶打滑时,可洒些干细沙到轨面上,以增大摩擦力,从而使打滑现象消失。反复循环立模

四、注意事项:

3.每一个工作循环前校对钢轨是否平直,钢轨中心距与衬砌中心距是否对齐,检查钢轨牢固性(钢轨和枕木必须用道钉钉好,每块必须钉三颗以上的道钉)。台车就位前,一定要把钢轨铺直,严禁基础千斤不能撑于钢轨上这一现象发生。

4.每一个工作循环后要检查各部门螺栓、销子的松紧状态,对各种连接件重新检查紧固。

5.台车行走机构、丝杆千斤顶要定期打黄油,减速电机要定期加注双曲线齿轮油。

6.液压系统应无泄漏现象,液压油应清洁,工作时压力表开关应打开,随时观察压力的波动情况。

7.钢模板台车行走时,边模板下端与地面间不得有风管、水管等障碍物,严防台车行走时有拖带现象。

8.台车浇注前,撑地千斤顶务必牢固于地面。

9.在使用过程中还应严格遵守以下要求:

(1)浇注速度:20㎡/h

(2)混凝土上升速度:<50cm/h

(3)环境温度:+18-+22℃

(4)混凝土参数:密度:2400kg/㎡

塌落数:12-16cm

初凝时间:4.5h

终凝时间:5.5h

(5)浇注时高低不平度:<50cm

(6)混凝土流动度:>20

(7)混凝土本身温度:+18-+22℃

(8)支撑浮力千斤顶及主千斤顶的混凝土强度:>20kg/cm²

(9)前端洞壁的支撑力:>20T/㎡

(10)为了您和他人的安全,请按规范操作台车,并勤于保养,杜绝一切事故的发生。

五、附图总体尺寸:见附表

六、主要技术参数:

1.台车每模衬砌长度:L=10500mm

2.净空尺寸:B×H=6068mm*4506mm

3.台车行走:175减速机2台,7.5电机2台,速度≤6m/min

4.单边脱模量:100mm(局部.小)

5.水平调整量:100mm(单边)

6.系统压力:P=160kg/cm²

7.液压泵流量:Q=14L/min

8.油缸:

竖向油缸:缸径350mm,行程120mm,活塞杆100mm

侧向油缸:缸径300mm,行程100mm,活塞杆63mm

水平油缸:缸径300mm,行程100mm,活塞杆63mm

七、液压系统原理图:

八、电器原理系统图:

九、台车例行保养

台车例行保养

一级保养每班进行

|

作业项目

|

技术要求及说明

|

|

一、电气控制系统

|

按电气规范内容

|

|

二、行走系统

|

传动链条及时加注黄油

|

|

三、各类螺栓

|

应没有松动、滑丝现象

|

|

四、各类千斤顶、油缸

|

工作时应处在工作尺寸位置

|

|

五、液压系统

|

|

1.检查液压油箱油量

|

油量不足,应予以补足

|

|

2.检查各油管接头

|

应无泄露现象,软管是否老化,损坏的应更换

|

|

3.检查油温

|

工作时油温在0-40℃

|

|

六、各注浆口、工作窗

|

应无漏浆现象

|

|

七、堵头板

|

应无漏浆现象

|

|

八、行走机构(行走时)

|

传动平稳,无异常现象

|

|

九、检查各操作手柄(空载)

|

应操作方便,到位准确,定位可靠

|

|

十、钢模板外表面

|

脱模后应保持清洁、清除可能黏附的混凝土,涂抹脱模剂要均匀、全面。

|

台车例行保养

二级保养每工作15个循环

|

作业项目

|

技术要求及说明

|

|

一、完成本级保养作业项目之外的一保项目

|

|

二、电器控制部分

|

工作电压380V,电压要稳定,绝不允许有漏电现象

|

|

三、液压系统

|

|

1.检查液压系统各控制元件

|

是否处于可控状态

|

|

2.检查各管路,管接头

|

无渗漏现象

|

|

3.检查系统密封性

|

消除渗漏现象

|

|

4.清洗滤清器

|

清洗干净

|

|

5.检查油温

|

工作时油温在0-40℃

|

|

四、行走系统

|

|

1.检查减速箱油面

|

润滑油应加够

|

|

2.传动链条

|

链条松动边下垂量应控制在10mm左右

|

|

五、各千斤、工作平台

|

千斤顶旋转灵活,铰耳不得变形,工作平台应稳定牢固

|

|

六、整机

|

|

1.检查各螺栓

|

应连接紧固,无滑丝现象

|

|

2.门架,上拱架部分的焊缝

|

无开裂现象,否则应予补焊

|

|

3.总体尺寸的检测

|

高、款、净空应在图纸设计尺寸误差范围内

|

|

4.下一个循环钢轨铺设检查

|

每次循环工作前应校对钢轨是否水平。水平牢固、钢轨是否准确,隧道衬砌中心与轨距中心在误差允许范

围内是否重合。

|

台车例行保养

三级保养每工作50个循环

|

作业项目

|

技术要求及说明

|

|

一、完成本级保养作业项目之外的二保项目

|

|

二、电器控制部分

|

同二级保养

|

|

三、液压系统

|

|

1.更换液压油,滤油器

|

清洗油箱后进行,加N68抗磨液压油

|

|

2.调试系统压力(空载下)

|

保证油压达到油泵额定压力

|

|

四、调试竖立油缸底座

|

应平移灵活,.大平移量不得超过100mm

|

附注:

一、全液压砼衬砌钢模板台车设计参考书:

1、《钢结构设计规范》TJ17-74(试行);

2、《铁路桥隧道砼及衬砌工程施工技术规则》。

二、台车大部分零件为非标件。

三、整机行走距离短,速度慢,在2KM以下的隧道施工中,若不出现钢结构变形,无须大修,行走系统的润滑油(黄油)也是一次性加注的。

当前位置:

当前位置:

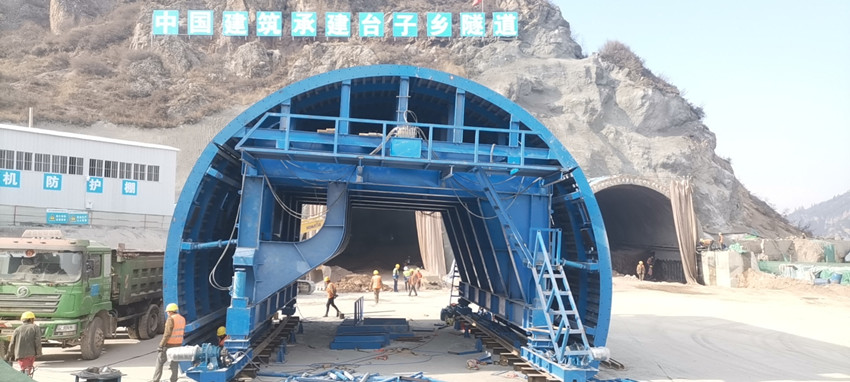

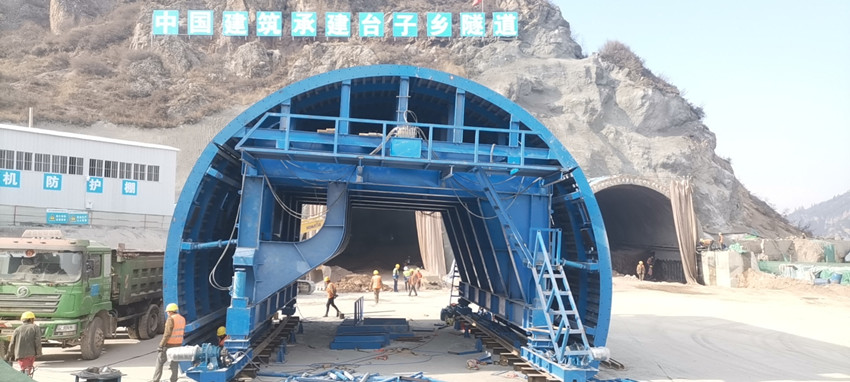

工程业绩

工程业绩

相关案例推荐

相关案例推荐